小零件內(nèi)孔去除交叉孔毛刺并不容易���,它的孔路有點(diǎn)特殊�����,首先在底部有個(gè)最大的孔,側(cè)壁上有3個(gè)小孔,然后頂端有個(gè)最小的0.3mm的孔��。使用流體拋光機(jī)去毛刺的時(shí)候,很容易在頂端那個(gè)小孔那里出現(xiàn)問(wèn)題��。

2�����,電動(dòng)汽車零部件去毛刺

電動(dòng)汽車零部件去毛刺領(lǐng)域,主要集中于以下幾大種類:冷卻系統(tǒng)零部件����、傳動(dòng)系統(tǒng)零部件����、閥體閥塊類部件以及其他零部件。

只要模具尺寸沒有超過(guò)工作臺(tái)尺寸��,無(wú)論模具多少孔要拋光�����,配合工裝的夾持����,所有內(nèi)孔可一次性拋光���,如果是慢走絲切割的�����,磨粒流拋光速度非?���??,只需要2分鐘左右就能達(dá)到Ra0.2以下的鏡面狀態(tài)�����。

目前只要是通孔模具,都適用立體拋光機(jī)��,而盲孔模具以及深型腔非貫通型模具�����,如果是對(duì)粗糙度要求不高����,可以用鏡面噴砂機(jī)�,如果對(duì)鏡面要求較高��,只能人工打磨����。

4,鑄造閥體內(nèi)部去毛刺拋光

去毛刺拋光

鑄造的閥座�,內(nèi)部毛刺一般都非常大,而且很硬�。

像這種又大又硬的毛刺,其他工藝還真不太好處理�,要么夠不到�����,要么去不掉。

清理這種鑄造閥座內(nèi)部的毛刺,只能用流體拋光工藝��。利用軟性磨料在壓力的作用下,快速的切削研磨,把內(nèi)部的毛刺去除掉�����。

5�,螺絲孔����、螺紋孔如何拋光?

磨粒流微孔拋光機(jī)

螺絲孔或螺紋孔的拋光�����,是非常有難度的�����,無(wú)論對(duì)于哪種工藝來(lái)說(shuō)�,都是這樣。特別是螺紋特別深的��,不只是要拋凸起表面,還要拋光凹槽里面和側(cè)壁����,人工根本夠不著����。我們現(xiàn)在用流體拋光機(jī)來(lái)拋光,當(dāng)然也并不只是單純的擠壓研磨���。

6,電子自動(dòng)剎車助力系統(tǒng)-核心軸去毛刺拋光

使用流體拋光工藝,可以在幾微米精度范圍內(nèi),將軸上的毛刺全部去除。

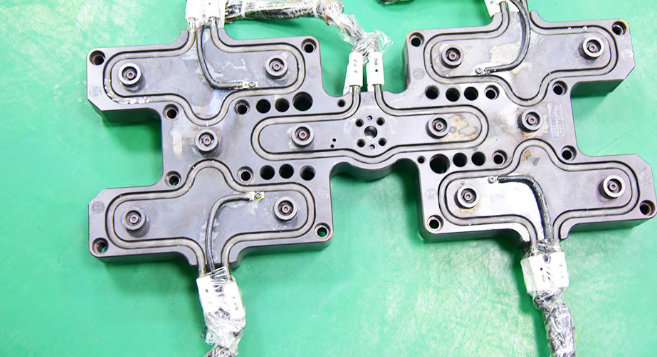

7���,液壓閥塊內(nèi)部貫通孔去毛刺

目前大部分液壓閥塊廠家去毛刺����,還是采用人工手持氣動(dòng)磨頭去除�。當(dāng)然也有少部分有實(shí)力的廠家采用高壓水去毛刺,但是這兩種方式都有一個(gè)問(wèn)題����,就是毛刺去除不徹底的問(wèn)題。

人工去毛刺顯而易見地容易劃傷內(nèi)壁�����,容易錯(cuò)過(guò)死角����。但高壓水去毛刺在遇阻或限流時(shí)�����,沖擊力就大打折扣�����。而現(xiàn)在有一種新型的流體拋光機(jī)�����,就是采用水粒子磨料的水粒子去毛刺機(jī)����,可以用于這種復(fù)雜內(nèi)腔毛刺清理�。

這種新型的流體拋光機(jī)去毛刺后,與高壓水一樣���,既環(huán)保����,又非常好清理�。但因?yàn)樗W尤ッ痰哪チ喜皇羌兯?��,而是水與粒子的結(jié)合,所以在遇阻或限流時(shí)�����,它的切削力并不會(huì)被改變��,反而在更細(xì)的小孔中�����,流速更快���。流體拋光機(jī)去毛刺

在金屬增材產(chǎn)品領(lǐng)域���,使用流體拋光機(jī)可以達(dá)成以下類型的拋光作業(yè):各種彎曲水路的拋光清渣��、葉片葉輪的拋光�����、齒面拋光�。

磨粒流去毛刺設(shè)備

與機(jī)加工產(chǎn)品相比,3D打印更能制造出復(fù)雜的水路�����,且比鑄造要更快�,強(qiáng)度更高。因此���,針對(duì)復(fù)雜水路的打印是繼葉輪葉片之后���,金屬增材領(lǐng)域另一大熱點(diǎn)。而針對(duì)3D打印水路的拋光����,毫無(wú)疑問(wèn)是使用斯曼克流體拋光機(jī)。

9��,噴油器體座相交孔毛刺清理

磨粒流研磨機(jī)

噴油器體座是燃油噴射系統(tǒng)中的一個(gè)重要零件����,燃油噴射系統(tǒng)是指在一定的壓力下,利用噴油器將一定數(shù)量的燃料直接噴入氣缸或進(jìn)氣道內(nèi)的燃油供給裝置��。

需要各個(gè)部位零件的內(nèi)孔具有很高的清潔度��,不可以有毛刺殘留,否則毛刺脫落或是沉積氧化��,會(huì)發(fā)生堵塞故障�����。

10�����,針管內(nèi)壁流體拋光

某些醫(yī)療針管對(duì)內(nèi)壁光潔度的要求很高����,而較小的孔徑與較薄的外壁又為拋光帶來(lái)了難度���。

針管內(nèi)壁流體拋光